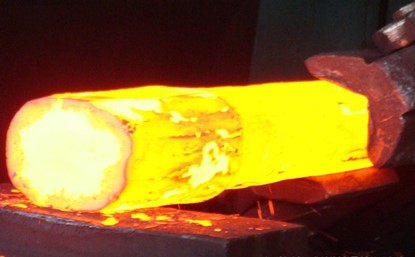

鍛造プロセスにおいて、据え込みとは、ワークピースの高さを圧縮して直径を大きくするようにワークピースを変形させることを指します。番狂わせる際の重要なパラメータは、高さと直径の比 (H/D 比)、最終製品の品質とプロセスの実現可能性を決定する上で重要な役割を果たします。高さと直径の比率は、変形が制御され均一に保たれるようにするために使用され、座屈、亀裂、材料の破損などの問題を防ぎます。

高さと直径の比率とは何ですか?

高さと直径の比(H/D 比)は、鍛造前のワークピースの高さ(または長さ)とその直径の比です。この比率は、据え込み加工プロセスを通じて材料がどの程度変形できるかを定義するのに役立ちます。通常、比率が小さくなるほど、据え込み加工の実行可能性が高まります。これは、材料が短くて厚いほど、座屈や欠陥が発生することなく、より大きな圧縮力に耐えることができるためです。

たとえば、1.5:1 以下などの低い H/D 比は、不安定性の重大なリスクなしに高い圧縮荷重に耐えることができるずんぐりとしたワークピースを示します。一方、3:1 以上など、比率が高くなると、ワークピースに変形欠陥が発生しやすくなるため、より慎重な検討が必要になります。

最適な H/D 比を決定するにはどうすればよいですか?

理想的な H/D 比は、材料特性、鍛造中の材料の温度、必要な変形の程度など、いくつかの要因によって決まります。アップセッティングに最適な H/D 比を決定するための主な手順は次のとおりです。

- 材料特性: 材料が異なれば、圧縮強度と延性も異なります。アルミニウムなどの柔らかい材料は、亀裂を生じることなく大きな変形に耐えることができますが、高炭素鋼のような硬い材料では、過度の応力を避けるために、より低い H/D 比が必要になる場合があります。材料の流動応力、つまり材料を塑性変形し続けるのに必要な応力を考慮する必要があります。

- 温度条件: 熱間鍛造は通常、材料の延性を向上させ、必要な力を軽減する温度で実行されます。温度が高くなると変形が大きくなり、高さと直径の比が大きくなります。冷間鍛造の場合、加工硬化や割れのリスクが高まるため、H/D 比を小さく保つ必要があります。

- 変形の程度: 必要な変形量も重要な側面です。高さを大幅に削減する必要がある場合は、ワークピースに欠陥なく必要な圧縮を確実に施すために、より低い H/D 比から始めることが有益です。

- 欠陥の回避: H/D 比を決定する際には、圧縮中に材料が折れたりシワになったりするときに発生する座屈などの欠陥を回避することが不可欠です。座屈を避けるため、一般的なアプセット鍛造では初期 H/D 比を 2:1 未満にするのが一般的な経験則です。さらに、摩擦を最小限に抑え、均一な変形を保証するには、潤滑と適切な金型設計が重要です。

実践例

円筒形の鋼ビレットを据え込み加工する場合を考えてみましょう。ビレットの初期高さが 200 mm、直径が 100 mm の場合、H/D 比は 2:1 になります。材料が比較的柔らかく、熱間鍛造が使用される場合、この比率は許容できる場合があります。ただし、冷間鍛造を使用する場合は、据え込みプロセス中の座屈や亀裂を避けるために、高さを低くして H/D 比を下げる必要がある場合があります。

結論

アプセット加工における高さと直径の比は、鍛造プロセスの成功を決定する基本的な側面です。材料特性、温度、変形要件を慎重に評価することで、最適な比率を確立でき、高品質で欠陥のない鍛造部品の生産が保証されます。

投稿日時: 2024 年 9 月 18 日